Zweitakt-Spülverfahren

Da beim Zweitaktmotor das Ausschieben der Abgase und die Beschickung das Zylinders mit Frischluft (beim Dieselmotor) oder mit zündfähigem Gemisch (beim Ottomotor) gleichzeitig geschehen, bedarf es einiger "Tricks", um diese Aufgabe zu meistern. Das Problem ist immer, dass sich während diesem Spülprozess Abgase und Frischgase mischen, dass Frischgase durch den Auspuff verloren gehen, oder dass Abgase im Zylinder zurückbleiben.

Das einfachste Verfahren, das zu bewerkstelligen, ist den Kolben mit einer Nase zu versehen, die die Frischgase nach oben in den Zylinder ablenkt. Da die Gase den Motor quer zum Zylinder passieren, spricht man von einer Querspülung. Diese Bauart war bis nach dem 2. Weltkrieg sehr weit verbreitet (z.B. Glühkopfmotoren, kleine Zweitakt-Ottomotoren). Ein Nachteil dieser Anordnung ist aber der etwas zerklüftete Verbrennungsraum, der im oberen Totpunkt übrig bleibt. Dort wäre ein flacher Kolben besser geeignet. Die Spülwirkung ist mäßig gut, der Aufbau aber recht einfach.

|

|

Querspülung

mit Nasenkolben

|

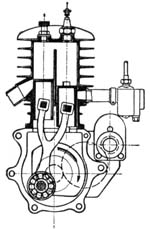

Um den Nachteil des Nasenkolbens loszuwerden versuchten einige Hersteller die Einlasskanäle so zu formen, dass man auf den Nasenkolben verzichten kann. Das war vor allem bei Zweitakt-Dieselmotoren notwendig, bei denen im oberen Totpunkt aufgrund der hohen Verdichtung nur ein kleiner Verbrennungsraum übrig bleibt, der möglichst auch noch eine genau definierte Geometrie haben sollte. Die Spülwirkung war meistens schlechter, als beim Nasenkolben, für Zweitakt-Dieselmotoren aber oft die einzige Lösung, da die Schnürle-Umkehrspülung (s. Unten) bis ca. 1950 unter Patenschutz stand. Ein typische Vertreter ist der Hatz-Zweitakt-Dieselmotor.

|

|

Querspülung

mit ansteigendem Einlasskanal

|

Einen anderen Weg geht die Umkehrspülung. Wie der Name schon sagt, passiert die Spülung den Zylinder nicht quer, sondern kehrt ihre Richtung im Zylinder um. Dabei müssen die Auslasschlitze immer über den Einlasschlitzen liegen, damit zuerst die Abgase austreten können, bevor Frischladung den Zylinder spült. Diese Anordnung macht die normale Umkehrschpülung für Ottomotoren unbrauchbar, da zum Ende der Spülung die Auspuffschlitze noch offen sind und Gemisch unverbrannt in den Auspuff gelangt. Da beim Diesel mit reiner Luft gespült wird, ist dort der Verlust der Frischladung nicht so schlimm. Ein typischer Vertreter ist der ältere Zweitakt-Schiffsmotor der MAN.

|

|

einfache

Umkehrspülung

|

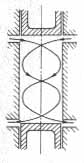

Der Ingenieur Adolf Schnürle hat die bis heute erfolgreichste Schlitzsteuerung für Zweitaktmotoren entwickelt. Es handelt sich auch um eine Umkehrspülung, allerdings tritt die Frischladung nicht unter, sondern neben den Auspuffschlitzen ein. Das macht sie sowohl für Otto- als auch für Dieselmotoren brauchbar. Die Spülwirkung ist sehr gut und der Kolben ist flach. Bis ca. 1950 war die Schnürle-Umkehrspülung patentrechtlich geschützt und wurde nur von DKW genutzt. Danach hat sie sich schnell verbreitet und ist heute das Standard-Spülverfahren für schlitzgesteuerte Zweitaktmotoren.

|

|

Schnürle-Umkehrspülung

|

Um noch bessere Spülergebnisse erzielen zu können muss die Einfachheit des Zweitaktmotors aufgegeben werden. Mit Ventilen im Zylinderkopf lässt sich der Zylinder in Längsrichtung spülen, dadurch kann auch der gesamte Umfang des Zylinders für Spülschlitze verwendet werden. Andererseits wird aber ein Ventiltrieb wie beim Viertaktmotor benötigt. Der Zweitaktmotor wird aber oft wegen seiner Einfachheit eingesetzt, so dass gleichstromgespülte Zweitaktmotoren eher in Spezialfällen vorkommen. Normalerweise werden die Ventile zum Auslass verwendet, es gibt aber auch die umgekehrte Variante (z.B. Schiffsdiesel vom Burmeister&Wain). Typische Vertreter sind z.B. Krupp-LKW-Motoren, die Zweitakt-Dieselmotoren von General Motors/Detroit Diesel und moderne große Schiffsdiesel (die großten Motoren der Welt).

|

|

Gleichstromspülung

mit Auslassventilen

|

In einem Spezialfall gibt es auch eine schlitzgesteuerte Gleichstromspülung, und zwar beim Gegenkolbenmotor, bei dem 2 Kolben in einem Zylinder arbeiten.

|

|

Gleichstomspülung

beim Gegenkolbenmotor

|

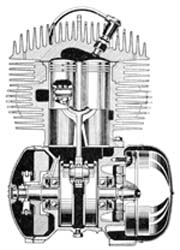

Ein weiterer Spezialfall schlitzgesteuerter Gleichstromspülung ist der Doppelkolbenmotor wie z.B. von Puch. Auch hier werden zwei Kolben benötigt, sie laufen aber nebeneinander an Zweil Pleuelstangen mit einer Gemeinsamen Kurbelwellenkröpfung oder an einem gemeinsamen Gabelpleuel in separaten Zylindern, die über den Zylinderkopf miteinander verbunden sind. Dadurch, dass sich die Kolben durch ihre Anordnung nicht immer auf gleicher Höhe befinden, öffnet der Auspuff vor dem Einlass und der Einlass schließt erst nach dem Auslass. Dadurch werden neben der vorteilhaften Längsspülung auch der Nachteil der Spülverluste ausgeschaltet. Das macht das Verfahren besonders für Ottomotoren interessant. Für Dieselmotoren ist es aber wegen dem zerklüfteten Verbrennungsraum ungeeignet. Auch der Ottomotor hat deswegen eine schlechtere Verbrennung. Triumph und Garelli vereinfachten das Prinzip dadurch, dass die Kolben nicht mehr voreinander sondern nebeneinander an einem Gabelpleuel laufen. Die unsymmetrischen Steuerzeiten konnten damit zwar nicht mehr erreicht werden, es konnte aber ein kräftiger Drehmomentzuwachs in niedrigen drehzahlen erzielt werden.

|

|

|

|

Doppelkolben-Motor

(Puch)

|

Doppelkolben-Motor

(Triumph, Nürnberg)

|

Wird ein schlitzgesteuerter Zweitaktmotor aufgeladen, so muss man dafür sorgen, dass der Lader (z.B. Abgasturbolader) nicht nur durch den Zylinder hindurchbläst, sondern dass sich der Ladedruck im Zylinder aufbauen kann. Ein im Auslasskanal angeordneter Schieber, der geschlossen wird, bevor der vorbeigleitende Kolben die Auspuffschlitze verschließt löst das Problem. Diese Lösung wird "Nachladeschieber" genannt und wurde vor allem bei größeren Schiffsdieselmotoren verwendet.

|

|

Querspülung

mit Nachladeschieber

|